- 山东方达机械有限公司

产品详情

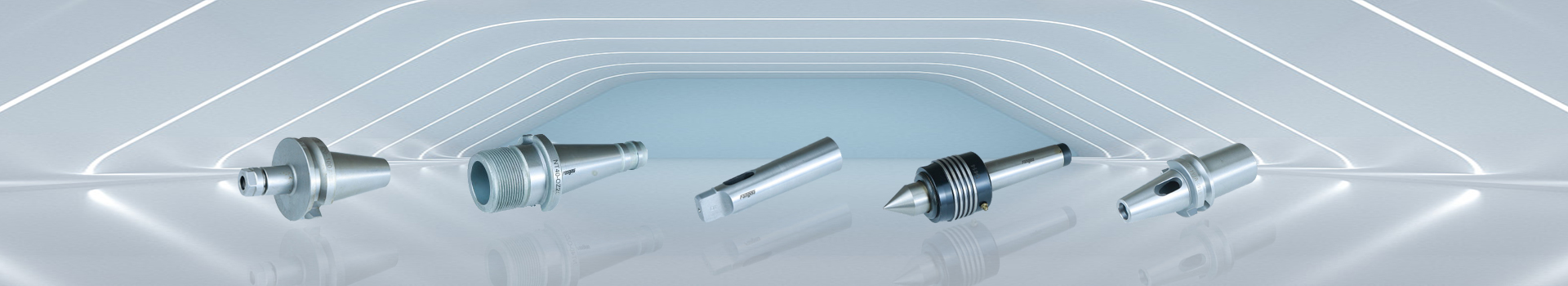

机床主轴生产是指制造机床主轴这一关键部件的过程。机床主轴是机床上带动工件或刀具旋转的轴,它对于机床的加工精度和切削效率有着重要影响。机床主轴生产涉及到选材、设计、加工、装配等多个环节。

产品特点:

1. 高精度:主轴采用精密磨削和热处理工艺,确保轴颈、轴承座等关键部位的尺寸精度和形状精度,从而保证了机床的加工精度。

2. 高刚性:主轴结构紧凑,采用高强度材料制造,有效提高了主轴的刚性和抗振性,使机床在高速运转时仍能保持稳定的加工性能。

3. 高可靠性:主轴采用优质轴承和密封件,确保主轴在长时间运转中具有良好的润滑和密封性能,延长了主轴的使用寿命。

技术优势:

1. 先进的设计理念:采用模块化设计,便于主轴的拆装和维修;同时,结合先进的仿真技术,对主轴进行力学分析和优化,确保主轴在复杂工况下仍能保持稳定的性能。

2. 精密的制造工艺:采用先进的数控加工设备和检测仪器,对主轴进行高精度加工和检测,确保主轴的尺寸精度和形状精度满足要求。

3. 严格的测试流程:对主轴进行严格的静态和动态测试,包括径向跳动、轴向窜动、温升等指标的测试,确保主轴在实际应用中具有良好的性能表现。

机床主轴加工工艺:

1. 主轴毛坯:机床主轴的毛坯制造是加工的第一步。对于单件小批量生产,尤其适用于光滑轴和外圆直径相差不大的阶梯轴,其毛坯通常采用棒料。对于直径较大的阶梯轴则往往采用锻件。锻件与棒料相比可获得较高的抗拉、抗弯和抗扭强度。

2. 主轴的热处理:热处理是机床主轴加工中的重要环节。45钢是普通机床主轴的常用材料,主轴的热处理主要包括以下几方面:

(1)毛坯热处理。机床主轴的毛坯热处理一般采用正火,其目的是消除锻造应力,细化晶粒,并使金属组织均匀,以利于切削加工。

(2)预备热处理。在粗加工之后半精加工之前,安排调质处理,目的是获得均匀细密的回火索氏体组织,提高其综合力学性能。

(3)结尾热处理。主轴的某些重要表面需经高频淬火。结尾热处理一般安排在半精加工之后,精加工之前,局部表面进行。

3. 主轴的加工工艺路线:机床主轴的加工工艺路线包括下料、备锻造毛坯、正火、机械粗加工、调质、机械半精加工、车外圆、钻中心孔、铣键槽、锥孔及外锥体的局部淬火、回火、车各空刀槽、粗磨(外圆、锥孔、外锥体)、滚铣花键、花键高频淬火、回火、精磨(外圆、锥孔、外锥体)。工艺路线的顺序不能变,每个环节都有其特定的作用和意义。

4. 主轴加工的要点与措施:主轴加工的主要问题是如何保证主轴支承轴颈的尺寸、形状、位置精度和表面粗糙度,主轴前端内、外锥面的形状精度、表面粗糙度以及它们对支承轴颈的位置精度。为此,需要采用精密磨削方法保证支承轴颈的尺寸精度、形状精度以及表面粗糙度,同时采用组合磨削法保证外锥面相对支承轴颈的位置精度以及支承轴颈之间的位置精度。

5. 机器人应用:现代机床主轴加工中,机器人应用越来越广泛。例如,在主轴生产过程中,一台六轴机器人和两台ST40数控车床协同工作,机器人能负重280磅,并且有良好的重复定位能力,通过程序的改变实现更复杂的功能。机器人的应用不仅能提高效率,还可以减少操作者的重复搬运工作,一个人可参与多工序的生产,从而释放出更大的价值。

机床主轴生产方法:

1. 设计与规划:在生产机床主轴之前,首先需要根据机床的性能要求进行主轴的设计与规划。这包括确定主轴的尺寸、形状、材料、转速、承载能力等参数。

2. 材料选择:根据主轴的设计要求,选择适合的材料。通常,机床主轴的材料需要具有高强度、高硬度、良好的耐磨性和抗疲劳性能。常用的材料有合金钢、高速钢等。

3. 毛坯制备:根据选定的材料,通过铸造、锻造、热轧等方法制备主轴的毛坯。

4. 机械加工:对主轴毛坯进行机械加工,包括车削、铣削、磨削等,以获得主轴的所需形状和尺寸。在加工过程中,需要保证主轴的圆度、轴线直线度、表面粗糙度等精度。

5. 热处理:为了提高主轴的硬度和强度,需要进行热处理。常见的热处理方法有淬火、回火等。

6. 装配与调试:将主轴与电机、轴承等部件进行装配,并对整个主轴系统进行调试,以确保其正常运行和满足加工要求。

7. 检验与测试:对生产出的机床主轴进行检验与测试,包括尺寸精度、形状精度、表面质量、硬度、强度等项目的检验。

8. 涂装与包装:对检验合格的机床主轴进行涂装和包装,以防止主轴在运输和储存过程中受到腐蚀和污染。