- 山东方达机械有限公司

产品详情

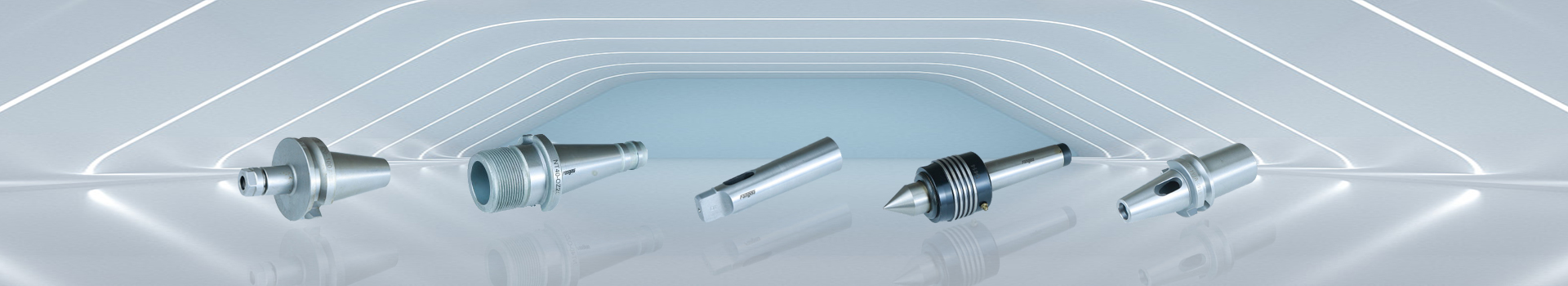

机械主轴生产是指生产和加工机械主轴这一关键部件的过程。机械主轴是机床上用来带动工件或刀具旋转的轴,它在机器中主要用来支撑传动零件如齿轮、带轮,传递运动及扭矩。机械主轴的生产涉及到原材料的选择、加工工艺的设计、精度的控制、装配和测试等多个环节。

机械主轴的优点:

1. 高速度:机械主轴采用高速、精密配对轴承,刚性或弹性预紧结构,可以获得较高的转速,使刀具发挥出理想切削效果。

2. 高精度:高精度的轴承加上高精度的零件制造足以保证7:24锥孔对于安装基面的径向跳动在0.005MM之内,保证了加工精度。

3. 高效率:机械主轴能够以连续微调的方式改变速度,所以在整个加工过程中能即时控制切削速度,从而获得理想的加工效率。

4. 低噪音:经过动平衡试验,等级达到G1或G0.4(ISO1940-1),主轴在高速旋转情况下具有噪音小的优点,提供了良好的工作环境。

机械主轴技术优势:

1. 先进的制造工艺:该机械主轴采用了先进的制造工艺和装备,确保了产品的质量和性能达到国际先进水平。

2. 灵活的定制服务:我们可根据客户的具体需求和应用场景,提供个性化的定制服务,满足客户的多样化需求。

3. 完善的售后服务:我们拥有专业的售后服务团队和完善的售后服务体系,确保客户在使用过程中得到及时、有效的技术支持和服务保障。

机械主轴生产流程:

1. 设计阶段:在这一阶段,机械工程师会根据机械主轴的使用要求,如转速、精度、承载能力等,进行主轴及其相关部件的设计。设计过程中会用到计算机辅助设计(CAD)软件,以保证设计的准确性和高效性。

2. 材料选择:根据主轴预定的使用条件,选择合适的材料,如碳钢、合金钢、不锈钢、轴承钢等。材料的选择直接关系到主轴的性能和使用寿命。

3. 毛坯制备:选择合适的锻造或铸造工艺来制备主轴的毛坯。锻造可以提供更好的机械性能,而铸造则更经济。

4. 机械加工:这个阶段主要包括车、铣、磨等加工过程,以获得主轴的尺寸和表面质量。加工过程中会用到多种机床和刀具。

5. 热处理:为了提高主轴的硬度、强度和耐磨性,会对其进行热处理,如回火、渗碳、氮化等。

6. 精加工:在机械加工和热处理之后,主轴会进行精加工,以达到更高的尺寸精度和表面质量。这个阶段可能会涉及到磨削、研磨等精密加工技术。

7. 装配:将轴承、传动件(如齿轮或带轮)和其他必要的配件装配到主轴上。装配过程中要注意各部件之间的间隙和预紧力的大小。

8. 平衡:为了减少旋转时的振动和噪音,主轴及其装配的刀具或工件需要进行平衡。这可能涉及到动态或静态平衡的测试和调整。

9. 检验:对完成的机械主轴进行各项性能测试,如转速、精度、承载能力等,以确保其满足设计要求。

10. 包装和交付:通过测试的机械主轴将被清洁、涂油,并按照要求进行包装,然后交付给客户或下一道工序。

机械主轴生产注意事项:

1. 材料选择:选择适合的轴承材料和结构对于确保主轴的性能至关重要。应根据应用场景和工作条件(如转速、负载和环境)来选择合适的材料。

2. 加工精度:在生产过程中,必须确保加工精度,包括轴颈、轴承座和其它相关零件的尺寸和形状精度。高精度可以减少摩擦和振动,提高主轴的性能。

3. 清洁度:在安装和生产过程中,保持主轴和轴承的清洁至关重要。清洁度可以减少磨损和故障,延长设备的使用寿命。使用适当的清洗剂和工具彻底清洗轴承和主轴。

4. 润滑:选择合适的润滑剂并确保轴承和主轴的正确润滑。润滑可以减少磨损、散热并延长设备的使用寿命。根据工作条件和环境,选择合适的润滑油或润滑脂。

5. 装配过程:在装配轴承和主轴时,要严格按照制造商的指导和装配要求进行。确保所有零件正确安装,并使用适当的工具和设备。

6. 轴承选型:选择合适的轴承类型和尺寸以满足主轴的工作要求。考虑负载、转速和环境条件,以确保轴承能够承受所需的力和提供足够的精度。

7. 绝缘措施:对于需要防止轴电流的主轴系统,应采取适当的绝缘措施,如使用绝缘垫片或涂层。这可以减少电腐蚀和设备故障。

8. 防护和冷却:根据需要为主轴提供适当的防护和冷却措施,如使用防护罩、风扇或水冷系统。这有助于防止灰尘、污垢和其他杂物进入轴承,并保持轴承的温度在合理范围内。

9. 定期维护:定期检查和维护主轴和轴承是确保其性能和延长使用寿命的关键。定期更换润滑剂、检查零件磨损和损坏情况,并根据需要进行维修或更换。

10. 质量控制:在整个生产过程中,实施严格的质量控制措施,包括检验和测试轴承和主轴的性能和精度。这有助于及时发现和解决潜在问题,确保产品的质量和可靠性。