- 山东方达机械有限公司

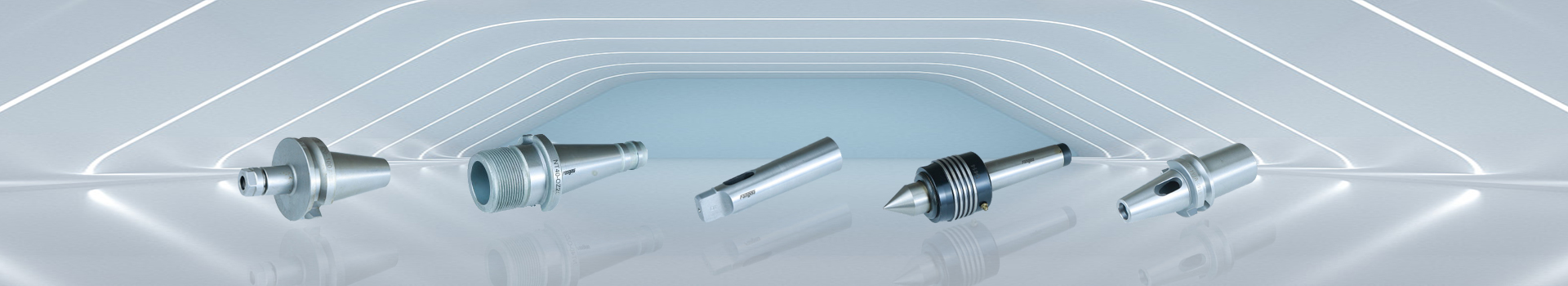

产品详情

主轴单元通常是指机械装置中的旋转轴心部分,它是机床上用来固定工件或传递动力的关键部件。在机床中,主轴单元负责带动刀具或工件旋转,因此对精度和转速的要求非常高。主轴单元可能包括电机、轴承、传动装置等组成部分,并且需要具有很高的稳定性和刚性,以确保加工精度。

产品特点:

1. 高精度:主轴单元需要具备很高的旋转精度和稳定性,以确保加工过程中的尺寸精度和表面质量。为此,主轴单元采用高精度的轴承和传动部件,以及高精度的电主轴和伺服驱动器。

2. 高转速:主轴单元需要具备较高的转速,以满足不同材料的加工需求。电主轴的转速范围通常较宽,可覆盖数十转到数万转/分钟。

3. 高扭矩:主轴单元需要具备较高的扭矩,以保证在低速时也能提供足够的切削力。这对于加工硬质材料尤为重要。

4. 良好的动态性能:主轴单元应具有快速的响应速度和良好的动态性能,以满足高速加工和复杂加工路径的需求。这要求电主轴、伺服驱动器和数控系统之间的协同工作要做到高度默契。

5. 良好的热稳定性和抗疲劳性能:主轴单元在长时间运行过程中,需要具备良好的热稳定性和抗疲劳性能,以确保长期稳定工作。

6. 易于维护和故障诊断:主轴单元应设计成易于维护和故障诊断,以便在出现问题时能及时发现并解决,降低故障率。

7. 节能环保:随着能源和环境问题日益严重,主轴单元应具备节能环保的特点,如采用高效电机、变频器等,以降低能耗和减少对环境的影响。

8. 与数控系统的高度集成:主轴单元与数控系统应实现高度集成,通过数控系统对主轴进行精确控制,实现各种复杂的加工工艺。

主轴单元的基本要求:

1. 旋转精度:主轴单元的旋转精度直接影响到加工精度。因此,主轴单元需要具有高的旋转精度,以保证加工过程中工件的尺寸和形状精度。

2. 刚度:主轴单元的刚性对加工过程中产生的振动和加工精度有直接影响。主轴单元应该具有足够的刚性,以减少加工过程中的振动,提高加工质量。

3. 动平衡:主轴单元在工作过程中,由于切削力和离心力的作用,会产生偏心,导致设备运行不稳定。因此,主轴单元需要具有良好的动平衡性能,以保证设备运行的稳定性和可靠性。

4. 精度和可靠性:主轴单元的精度和可靠性是保证加工质量和设备正常运行的关键。主轴单元应该具有高的精度和可靠性,以保证设备在长时间运行过程中,加工质量不会发生变化。

5. 冷却和散热:在加工过程中,主轴单元会产生大量的热量,如果不能及时散发出去,会导致主轴单元和刀具的温度升高,影响加工质量。因此,主轴单元需要具有良好的冷却和散热性能,以保证主轴单元和刀具的温度在可控范围内。

6. 噪声和振动:主轴单元在运行过程中,会产生噪声和振动,如果不能有效控制,会影响操作者的听觉和设备的运行稳定性。因此,主轴单元需要具有低的噪声和振动性能,以提高操作者的工作环境和设备的运行稳定性。

7. 安装和维护:主轴单元的结构应便于安装和维护,以降低设备的维护成本和使用难度。主轴单元的安装和维护应简单方便,以保证设备的正常运行和延长设备的使用寿命。

主轴单元的控制过程:

"主轴单元的控制过程" 是指在机械设备,尤其是机床中,对主轴进行精确控制的过程。主轴是机床的核心部件之一,其旋转速度和精度直接影响到工件加工的质量。现代机床中的主轴单元通常包含电机、传动机构、控制系统以及必要的传感器等。下面详细解析主轴单元的控制过程:

1. 输入指令:操作员通过机床的控制面板或数控系统输入加工参数,包括主轴转速、转向和扭矩等。

2. 数控系统处理:现代机床一般配备有数控系统(CNC),该系统接收来自操作员的指令,并进行处理。数控系统内部有预设的加工程序,可以对指令进行解析,生成电机的运动控制信号。

3. 运动控制信号生成:数控系统根据加工程序生成PWM(脉冲宽度调制)信号或其他形式的控制信号,这些信号用于控制主轴电机的工作状态。

4. 驱动器放大信号:这些信号传递给主轴电机的驱动器,驱动器将接收到的信号进行放大,并转换为电机可以理解的电流或电压信号。

5. 电机响应:电机根据接收到的电流或电压信号开始工作,驱动主轴旋转。电机的转速和扭矩会根据控制信号实时调整,以满足加工过程中对主轴的不同要求。

6. 反馈与调整:主轴单元通常配备有速度传感器和位置传感器,实时监测主轴的实际转速和位置。这些反馈信息被发送回数控系统。

7. 闭环控制:数控系统比较反馈信息与预设的指令,若存在差异,则调整发出的控制信号,以实现对主轴的精确控制。这个过程构成了一个闭环控制系统,确保了加工精度和稳定性。

8. 持续监控:在整个加工过程中,数控系统和传感器持续监控主轴单元的状态,以确保其按照既定的参数稳定运行。

9. 完成加工:当加工完成后,数控系统会发出指令停止主轴旋转,主轴单元逐渐减速并停止。